工业装备健康管理及关键功能分析

摘 要:智能制造对工业装备的发展提出智能设备、智能服务的新需求,以及新型传感技术和信息技术的应用需求,推动工业装备健康管理的发展。文中通过分析装备工业大数据特点及技术框架,针对装备健康管理的感知系统、智能运维、数据应用平台等关键功能进行研究,提出装备健康管理面临的难点和解决方法,并结合典型应用案例介绍,提出装备健康管理的价值挖掘方向。

关键词:工业装备;健康管理;大数据驱动;感知系统;智能运维

01工业装备的智能化新需求

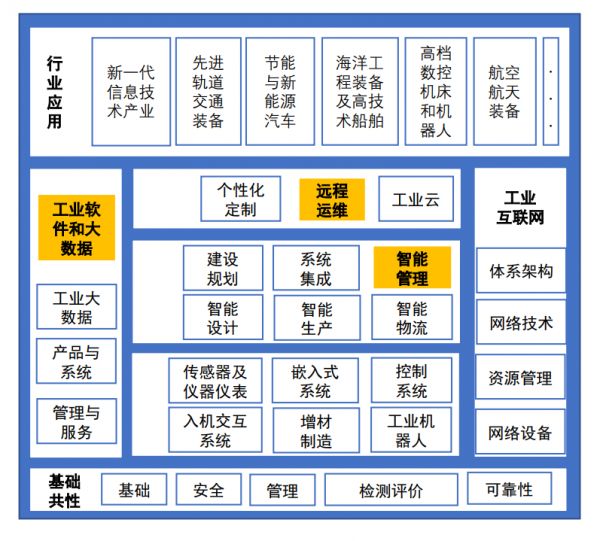

随着发达国家不断推出德国工业4.0、美国制造业复兴、日本超智能社会5.0等“再工业化”战略,以及“中国智能制造2025”的推出,促使全球制造业面临深刻调整,呈现出革命性的新趋势。机械装备作为工业发展的基础,迫切需要快速走向高端化、自动化和智能化。智能制造作为“中国制造2025”的主攻方向,需要全面提高企业在生产、研发、管理和服务全过程的智能化水平。《国家智能制造标准体系建设指南》中提出智能制造体系结构(见图1),智能服务核心是远程运维,工业软件和大数据是打通物理信息的载体,装备智能运维是实现智能设备、智能工厂、智能服务的必由之路,也是实现智能制造中数据转换和产业转型的关键技术[1]。目前装备管理和运维难点在:定检定修、意外停机损失大、带病运行产品质量有波动、设备故障事后维修、安全事故频发、生产效率衰减导致的隐形损失、缺乏高级诊断工程师等。装备的智能健康管理,可积极改变运维现状。装备智能健康管理是以工业数据分析为基础,对机械装备进行状态监测、安全评估、故障诊断及预测、智能运维及设备管理等。

图1 智能制造标准体系结构

02大数据驱动装备健康管理发展

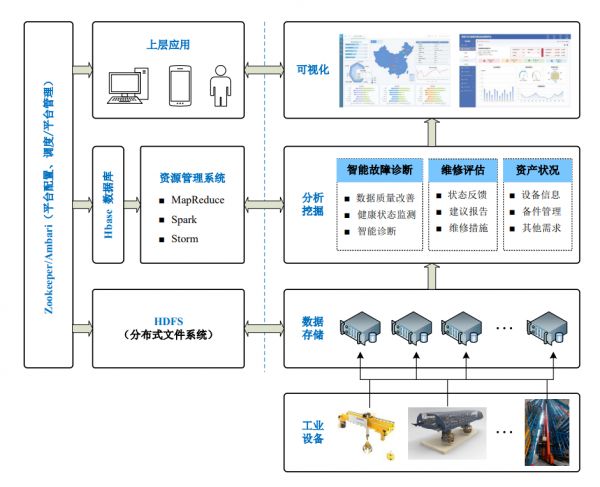

工业数据是智能制造发展中最基本的需求,也是装备建康管理的先决条件,主要来源于装备运行数据、信息化数据和产业链相关数据。随着各类新型传感器、检测技术被应用于装备,通信技术的飞速发展,推动工业数据的获取和设备物联的实现,因此制造业产生了爆炸式增长的数据。工业大数据具有数据容量大、数据采集速度快、数据类型多样性且异构、数据价值密度低等数据特性。但数据本身没有带来价值,因此,装备健康管理是将工业大数据转换为有用信息,并输出价值的一种新型服务方式。工业大数据系统主要由设备的现场感知采集、数据传输、数据分布式存储、数据挖掘及可视化显示等构成,如图2所示。基于工业大数据,可采用定性和定量2类方法实现装备的智能运维及建康管理。通过对数据进行特征提出,根据专家经验或分析机理模型设置故障告警阈值、预警阈值和判定阈值,对装备建康状态进行定性判断。故障阈值设定方法主要有单一特征的固定阈值、反映装备总体状况的相对阈值和3σ阈值等。基于浅层模型及深度学习2类智能算法模型可实现装备定量的管理分析。

图2 工业大数据技术框架

03装备健康管理的关键功能

装备健康管理系统主要包括以下功能:1)装备感知系统 包括状态监测、数据质量改善及标准化采集、低时延通讯等;2)装备智能运维 远程无人操作、故障预警与诊断、健康状态评估等;3)大数据应用平台 工业互联网平台、产品周期分析、创新服务等。3.1 装备感知系统

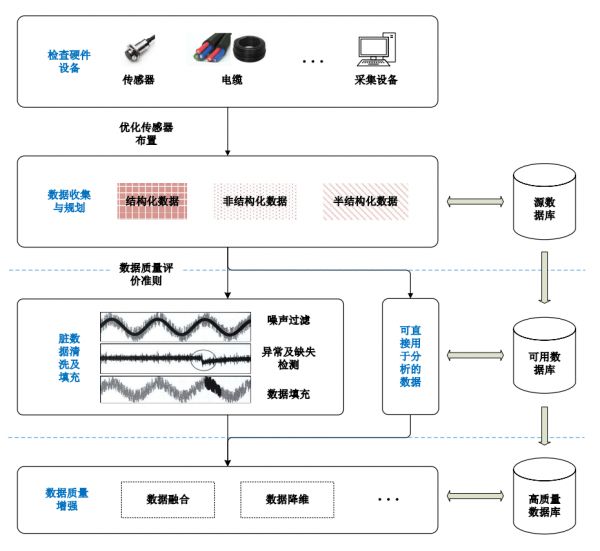

健康管理系统应首先具备先进、准确、可靠的数据感知系统,该系统是智能运维和装备管理的基础支撑。目前装备感知系统及数据采集是装备制造业转型升级的传统痛点,新一代传感、监测及传输技术,全面提升智能感知能力。感知系统采集数据突破以往单一设备及单一特征的数据关注,包括设备基本信息、设备运行状态、设备运维管理、系统工况等全方位立体多维度的系统数据,通过以上数据采集、智能模型分析,可全面分析设备运维状态,提供故障诊断、健康预警等增值服务。数据采集范围主要由设备基本信息、生产工况信息、设备实时运行状态以及设备运维管理信息等,如图3所示。

图3 数据采集范围

1) 新型传感器技术和便携式智能仪表的应用

随着传感器和检验检测技术的快速发展,包括气体、温湿度、压力、近距离(磁场、红外等)、加速度、陀螺仪、光线传感等先进工业传感技术的丰富应用,对温度、压力、振动、噪声、润滑等多维数据源进行提取,全面反映设备及其系统的工作环境、运行状态。新型MEMS传感技术具有尺寸小、重量小、低成本、低功耗、可靠性强、可嵌入使用以及易于集成和实现智能化的优势。有别于传统测量手段和人工数据分析,新一代监测仪器仪表已具有采样、检验、初步故障诊断、信息处理和决策输出等多功能的综合处理能力。2) 基于低时延的设备实时监控

5G、光纤传输等低时延通信技术,支撑大量监测数据(例如监测视频及图片等)实时传送至管理终端。峰值吞吐率可达10 Gbps的5G网络、100万节点/km2的物联网连接以及1 ms超低时延、高可靠的通信技术,是智能工业制造和装备远程控制的技术保障。对于智能检测设备,例如无人机检测和大量传感技术,低时延通讯技术可支持传回高清视频、网络高空覆盖以及实时传输和操控能力。有别于传统的离线点检方式,通过5G等手段,监测数据可实时传送至数据管理中心,用于设备安全评估、故障诊断分析等。3) 数据的标准化采集

传统的数据系统是基于人工分析的采集标准,无法满足数据智能分析的需求。由于机械装备的自动化设备厂家品牌繁多,数据接口各异,同时装备监测数据庞大、信号源丰富分散、数据格式多样等原因,工业数据呈现碎片化特点。目前,工业数据主要有Key-Value、文档数据、接口数据、视频数据、图像数据、声纹数据、遥感遥测、三维高程等不同类型数据[2]。工业协议主要有OPC、DeviceNet、CAN、ModBus、ControlNet、Profibus等多种协议[3],导致数据很难实现互联互通。开发人员遇到的最大问题是面对众多工业协议和数据类型,无法有效解析和采集,同时常会出现数据不全、数据分散、离散等现象。以上原因导致数据“清洗”工作占比较高,甚至占软件开发工作的70%。因此,高质量数据是智能应用成功落地的必要条件,面向数据分析的数据质量改善提升,对采集数据标准化及规范化操作至关重要。工业数据可通过优化传感器布置、数据标准化采集与规划、脏数据清洗及填充、数据质量增强等流程提高数据质量,建立高质量数据库,数据质量改善流程如图4所示。

图4 数据质量改善流程

数据标准化采集,需要从以下几个方面开展:①统一设备和传感器标识以及数据格式;统一传感器型号及采集位置;优化传感器的布置位置;②统一采集时机及采集频度;③定制化采集数据精度;④统一数据对齐方法。3.2 装备智能运维与故障诊断

据美国智能维护系统产学合作中心(IMS)统计数据,设备智能运维具有显著优势和价值:可实现减少50%的计划外停机,降低25%~40%的设备维护费用,带动2.5%~5%的工业运转能力增长等价值。装备的智能运维是基于设备状态的多维数据集,应用工业大数据和人工智能建立设备状态数据分析模型,精准感知和预测设备状态,输出运维建议和设备管理决策。这一功能主要的分析模型有:故障诊断模型、健康预警模型、劣化趋势模型、备件预测模型、运行效能模型等。通过智能运维,可实现异常检测、事件处理、运行环境分析、人机协同操作、增强能效、强化安全等作用。故障诊断及预警技术的发展作为装备健康与智能运维的关键,推动各行业健康管理和智能运维的发展。各行业应用不仅依赖于技术进步,也与应用场景及具体需求、机械装备种类、设备特点等紧密相关。目前智能运维已在电力、机床加工、石化、船舶、高铁、航空航天等领域得到不断应用。在电力领域,面对现阶段人工巡检安全管控不足、数据线下流转、缺陷识别效率不高等业务痛点,全自主无人机巡检系统能够实现电网巡检高频次、常态化、无人机值守化自主作业,大大减轻电力巡线的人力投入,快速、准确、安全地对输电线路进行不停电巡检[4,5],如图5所示。

图5 电力全自主无人机巡检系统

3.3 工业数据互联网平台

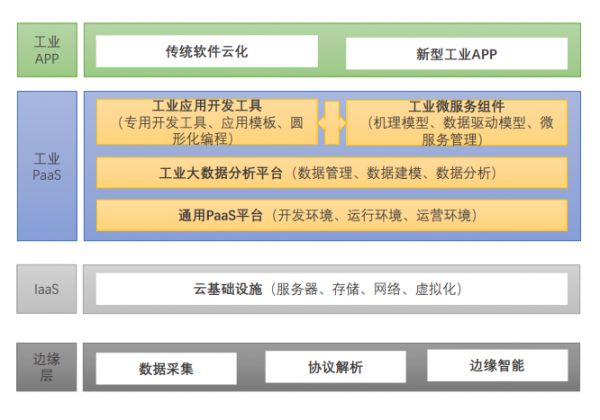

工业数据互联网平台是装备健康管理的数据驱动途径,亦是数据分析和数据价值的体现。近年来,各工业领域积极开展装备健康管理的研究和应用,例如在农机设备、工程机械、工业车辆、钢铁设备、电梯、客运索道等领域,率先展开了智能生产、装备管理、智能服务的尝试,取得显著的经济效益和社会效益。工业数据互联网平台能够实现多源异构数据的采集,具备工业数据处理环境,对数据深度分析和知识复用,并提供开发环境实现工业APP开发,其体系架构如图6所示。

图6 工业数据平台体系架构

目前已涌现很多针对工业装备不同应用领域的互联网平台,但依然面临着很多挑战。1)设备联网难,通信协议不统一,工业数据采集能力薄弱。2)数据质量不高,建模分析能力薄弱。当前状态监测、故障诊断类较多,预测预警类及智能决策类工业互联网平台较少。3)分析模型跟不上,行业机理模型沉淀能力薄弱。我国工业APP数量多,但多数是传统软件云化而来,真正从工业PaaS平台“生长”出来的工业APP较少[6]。以农机领域为例,农业全程机械化云服务平台是中国农机院开发的面向农业机械作业全过程的服务平台。该平台利用北斗卫星定位、农业传感器、移动通讯、云数据处理等技术,面向机手、合作社、农机管理部门构建信息化和设备管理平台,实现耕整地、播种、施肥、喷灌、喷药和收获的全程机械化管理。如图7所示,该平台已在吉林、辽宁、内蒙等省推广,不仅改变三农的生产模式,也改进提升了农业主管部门的管理模式[7]。

图7 吉林省农业云服务平台

04装备健康管理的应用价值挖掘

总体来看,装备健康管理可提供以下应用价值的挖掘:1)开拓装备智能服务 基于装备运行状态、基本信息、工作环境及行业数据,可提供丰富的信息服务和管理服务;2)服务方式转变 由被动服务转向主动服务,由故障维修转为故障预测。3)改进产品设计 通过分析装备数据,挖掘信息反馈至设计端,进一步了解设备性能缺陷和风险,不断完善设计,用大数据打造产品全生命周期的信息闭环。4)创新性服务 通过装备的运行情况判断设备盈利情况和企业经营情况,维护设备企业的利益,控制资金风险。结语

装备制造业正处于重大转型时期,利用物联网、先进传感技术、信息通信和大数据挖掘等技术的装备健康管理,将促使工业装备进入服务后市场,以此提升装备的全生命周期价值和客户价值,将催生全新的制造业服务模式。

参考文献

[1] 陈雪峰,智能运维与健康管理[M].北京:机械工业出版社,2018.

[2] 张志强,徐泉,刘文庆,等.分布式实时数据采集与传输系统的研究[J],控制工程,2020,27(9),1 582-1 588.

[3] 电子人物联网.化工业数据采集难题与对策[EB/OL].https://www.sohu.com/a/404540737_104253,2020-06-28.

[4] 无人机网,云胜智能助力“国家电网无人机自主巡检规模化应用上线发布会”圆满成功,https://www.youuav.com/news/detail/202110/50898.html,2021-10-09.

[5] 马青岷,无人机电力巡检及三维模型重建技术研究[D],山东:山东大学,2017.

[6] 袁晓庆,我国工业互联网平台建设面临四大瓶颈[J].中国计算机报,2018.

[7] 国务院国有资产监督管理委员会官网.中国农机院推出国内首个农业全程机械化云服务平台[EB/OL].http://www.sasac.gov.cn/n2588025/n2588119/c4291584/content.html,2017-04-01

相关知识

装备故障预测和健康管理(PHM)行业报告

设备健康管理体系有哪些功能 ?

移动健康管理APP的服务功能分析

健康管理的关键技术与工具掌握.pptx

人体成分分析仪:工作原理与功能

心理健康咨询平台功能需求分析

化工企业职业健康管理现状及措施

智能体重管理:关键关键词

装饰工程项目职业健康安全管理

健康管理行业发展分析

网址: 工业装备健康管理及关键功能分析 https://www.trfsz.com/newsview340167.html

推荐资讯

- 1从出汗看健康 出汗透露你的健 3900

- 2早上怎么喝水最健康? 3678

- 3习惯造就健康 影响健康的习惯 3324

- 4五大原因危害女性健康 如何保 3231

- 5连花清瘟、布洛芬等多款感冒药 2981

- 6男子喝水喉咙里像放了刀子一样 2475

- 710人混检核酸几天出结果?1 2241

- 8补肾吃什么 补肾最佳食物推荐 2238

- 9第二轮新冠疫情要来了?疾控中 2236

- 10转阴多久没有传染性?满足四个 2171